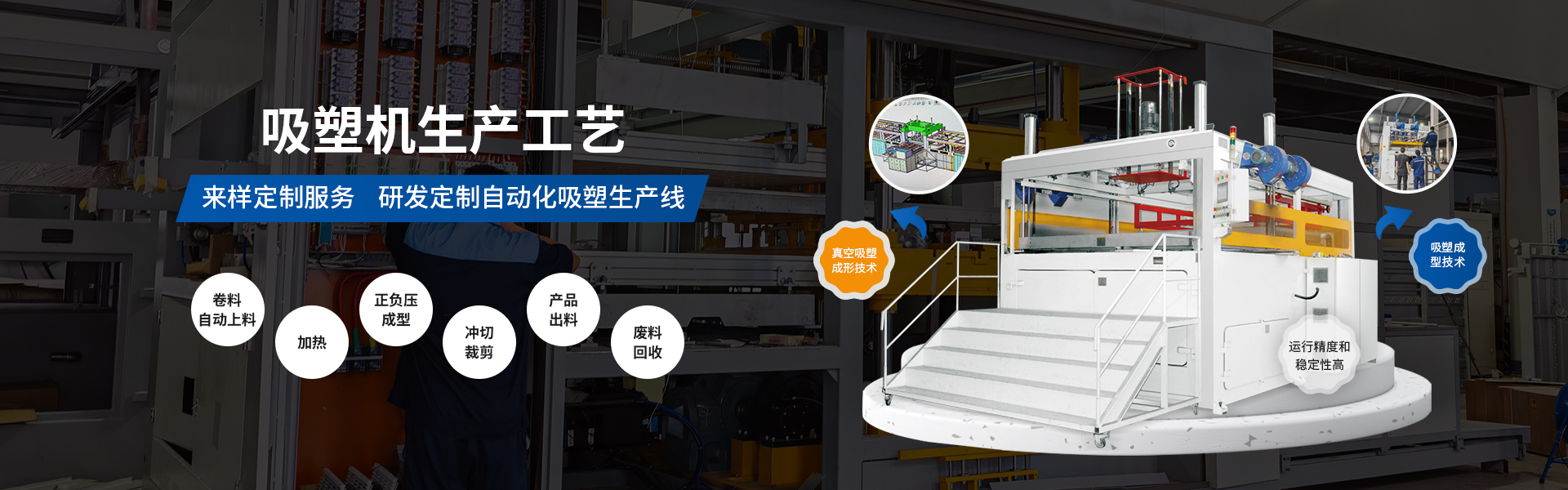

吸塑机产品有厚薄怎样处理

展仕全自动吸塑机:精准攻克产品厚薄不均难题

在吸塑生产中,产品厚薄不均是困扰行业的常见痛点,其根源往往与温度控制、

材料质量、模具设计等核心环节密切相关。上海展仕机械设备有限公司作为全自

动吸塑机制造商,凭借创新技术与精密工艺,为这一问题提供了系统化解决方案。

一、智能温控系统,实现材料均匀软化

展仕全自动吸塑机(如 ZS-1816/300 系列)采用日本欧姆龙控制系统,搭载智能

温度控制算法。设备配置多组独立温控模块,可对加热板进行 60 区精准调控,确

保塑料片材在加热过程中受热均匀,避免局部过热或冷却不足。例如,针对 PP、P

VC 等不同材料特性,系统自动匹配最佳加热参数 ——PP 料加热温度控制在 160-22

0℃,PVC 则稳定在 130-170℃,通过分段控温技术消除材料软化差异。

二、全流程材料管控,从源头保障品质

展仕严格把控原材料质量,要求供应商提供厚度公差 ±0.02mm 以内的片

材,并在入库前通过激光测厚仪进行逐卷检测。对于高精度需求产品,建

议优先选用 APET、PETG 等密度均匀的环保材料,同时采用可调节框架

装置控制板材下垂量,减少重力导致的厚度偏差。此外,设备集成的原料

干燥模块可自动去除片材表面水分,避免因水汽残留引发的局部膨胀或收

缩。

三、仿真驱动模具优化,精准消除应力集中

展仕引入 Moldflow 等专业仿真软件,对模具结构进行有限元分析(FEA),

提前预测材料流动趋势与应力分布。通过拓扑优化技术,在模具关键部位增

设加强筋和排气槽,有效减少复杂形状产品的拉伸变形。例如,在生产汽车

仪表板等大型吸塑件时,采用预拉伸工艺结合上模顶压技术,使材料均匀吸

附模具,厚度偏差可控制在 ±0.05mm 以内。此外,展仕自主研发的 CNC 铝

模加工中心,可实现模具型腔表面粗糙度 Ra≤0.8μm,从物理结构上提升成

型精度。

四、闭环生产管理,全周期质量监控

展仕全自动吸塑机集成自动上料、快速换模、在线检测等功能模块,通过 P

LC 闭环控制系统实时采集温度、压力、位移等数据。例如,真空吸附阶段真

空泵负压值稳定在 - 0.08MPa 以上,配合可调节成型速度(5-15mm/s),确

保材料在拉伸过程中均匀分布。对于冷却环节,设备采用循环水冷模具与风冷

结合的双重冷却系统,将冷却时间延长至 15-20 秒,显著降低热收缩率。产品

通过视觉检测系统自动筛选,厚度超差产品剔除率≤0.3%,实现从原料到成品

的全流程品质追溯。

展仕机械,重塑吸塑精度标杆

作为国内全自动吸塑机领域的领军企业,展仕凭借 “智能温控 + 仿真设计 + 闭环

生产” 三位一体技术体系,成功解决了传统吸塑工艺中的厚薄不均难题。其 ZS-

1816/300 系列设备在冰箱内胆、汽车内饰件等领域的应用案例显示,产品厚度

一致性提升至 98.7%,生产效率较传统设备提高 40%。选择展仕,即选择高精

度、高稳定性的吸塑解决方案,为您的产品品质注入创新力量。